Um dos fatores que menos se dá importância dentro da serigrafia e que influencia diretamente na qualidade de impressão é o rodo. A dureza do rodo escolhido, o cuidado empregado na afiação, a pressão, a velocidade e o ângulo do rodo estão diretamente ligados ao resultado final do produto serigrafado.

A função do rodo é puxar a tinta sobre a tela, pressionando-a e fazendo-a passar pela trama do tecido. Os rodos de impressão são feitos de borracha natural ou sintética (neoprene) e também de poliuretano. Os de borracha apresentam um desgaste mais rápido; já os de poliuretano são mais resistentes à abrasão e por isso são mais utilizados pelo nosso mercado. Ambos os materiais endurecem com o passar do tempo e incham com a exposição prolongada aos solventes, provocando imperfeições e ondulações, que diminuem a vida útil da ferramenta.

Outro fator importante a se considerar é a dureza da borracha utilizada no rodo, que é medida em shore (unidade de medida de dureza usada na medição de polímeros, elastômeros e borrachas; feita por equipamento específico, o durômetro). O intervalo de dureza recomendado fica geralmente entre 60º e 75º shore. Os rodos mais duros (70º - 75º shore) são indicados para grandes formatos e impressões de meio-tom. Já os mais macios (60º - 65º shore) são melhores para impressões planas e superfícies irregulares.

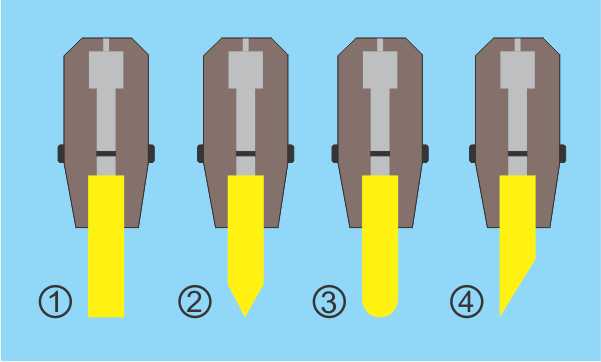

A correta afiação do rodo é fundamental, já que um rodo bem afiado faz passar a quantia certa de tinta pela tela e garante o resultado desejado. O rodo deve estar sempre bem afiado e não pode apresentar poros e arranhões, o que pode dar origem a raias na impressão. Existem 5 tipos diferentes de perfis de afiação do rodo, cada um para um uso específico:

1 – Retangular: é o mais usado, pois permite uma boa impressão e quando usado corretamente evita que a tinta

embole na tela e também dá uma boa definição dos detalhes;

2 – Duplo chanfrado: usado em superfícies curvas, tais como latas e garrafas.

3 –Redondo: usado em impressões industriais, principalmente nas indústrias têxteis;recomendado nos casos onde se deseja

uma maior descarga de tinta. Este tipo de corte não dá uma boa definição e tende a borrar um pouco a impressão; é muito utilizado

na estamparia têxtil, onde são necessárias grandes descargas de tinta para produzir o efeito desejado.

4 – Chanfrado: usado para impressões em cristais e vidros, permite a detenção de camadas intermediárias de tintas

com muito boa definição.

A pressão do rodo deve ser mantida uniforme durante o processo de impressão, fator determinante para a qualidade de impressão, fator determinante para a qualidade da impressão. Uma pressão excessiva provoca problemas de registro, pois a malha irá se mover no sentido em que o rodo vem exercendo a pressão. Deve-se usar pouca pressão no rodo, porém, o suficiente para que a tinta encontre o substrato.

A velocidade de impressão, que é a velocidade com que o rodo se desloca de um lado para o outro da tela durante a impressão, também é determinante no processo de impressão. Nas áreas impressas com maior depósito de tinta, a velocidade de impressão deverá ser sempre mais lenta, para que a tinta possa ser depositada em cada ponto da área de impressão. Já nas áreas de impressão com detalhes mais finos, usa-se a velocidade mais rápida.

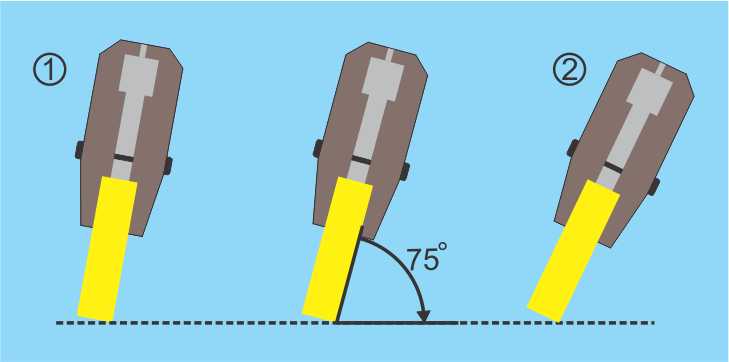

Por último, mas não menos importante, está a inclinação do rodo. O ângulo mais usado com o qual se fixa o rodo é de 75°. Grandes variações nesse ângulo influem na aplicação da tinta e na precisão do registro como segue abaixo:

1 – Ângulo agudo: nessa posição, a flexibilidade da lâmina do rodo é reduzida, aumentando a fricção com o tecido da tela. O aumento na ação cortante da lâmina reduz o depósito de tinta ao mesmo tempo em que arrasta e estica o tecido, o que causa perda de precisão do registro.

2 – Ângulo plano: A lâmina da borracha do rodo enverga e faz passar mais tinta através da malha. A tinta tende a correr debaixo da matriz.

Fique atento aos pontos expostos aqui, escolha sempre a melhor ferramenta, a que for mais adequada ao perfil da sua impressão e bom trabalho!